当前位置:首页>新闻中心>行业动态汽车线束检测实施方案行业动态

汽车线束检测实施方案

时间:2017-08-30 01:21:06 来源:本站浏览次数:

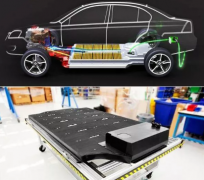

汽车线束种类繁多,综合布线额过程中,按照线束加工工艺进行分线、绑扎和固定以及连接器的固定。仅仅靠人工才完成,操作难度大,对可靠性也无法把控。大量的汽车线束加工,用人工的方法显然无法按时完成订单。因此引入专用自动检测设备进行检测势在必行。线束厂家根据线束设计的要求建立汽车线束实验3D模型,利用有限元分析,并根据结果反馈设定值进行比较,有问题报警,筛出。对最初的设计结构优化,最终曼度动态监测的各项指标。避开普路信号频率和共振频率,使汽车线束检测在短时间内完成,大大提高的工作效率。

具体的汽车线束检测实施方案:

1、线束加工系统设计好之后,连接好电磁阀、限位开关、电源,限位开关闭合,电磁阀开始工作。下一步是连接电气电路和气动管路。系统就可实现在加电时由配置控制器自动将配置文件下载到中。这样在不需要任何硬件动作和专业软件的情况下,只需要进行常规软件操作就可以更新的配置文件。该模块中配有字符终端设备接口,用以实现对节点的监控和服务。调试时,利用这些端口,借助于VRTX操作系统自带调试器,可以进行程序的下载和配置、对程序运行状态的观测,也可以控制程序的执行方式。如断点执行、单步执行、多步执行等。

2、由于线束中有油膏存在,金属复合带会长期与油膏接触,这就需要考虑与油膏的相容性。而相容性所观察的对象是看在油膏中基带与聚合物薄膜是否会起泡或分层。抗腐蚀性是 指复合带在酸性或碱性环境中会不会分层或对基带造成腐蚀。比如复合钢带的基带,通常用镀铬钢带,镀铬层的特点是即在潮湿大气中很稳定,同时在一般酸性环境 中也很稳定。这是因为金属铬该身在大气中极易氧化成一层极薄的钝化层。试验和长期的使用证明,镀铬钢带用在线束复合带中的相当稳定可靠的。

3、采用气动探针式夹具解决了长时间频繁操作无故障和节能的要求。所提出的解决方案可用于大中型线束生产厂家,可实现汽车线束检测过程的优化控制、优化运行 和优化管理,具有较高的性价比和实用价值。汽车线束是指由铜材冲制而成的接触件端子连接器与电线电束压接后,外面再塑绝缘体或外加金属壳体等,以线束捆 扎,连接接插件,形成连接电路的组件。曰前国内的线束检测手段和技术还比较落后,传统的现场检测线束导通手段采用万用表、蜂鸣器或指示灯川手工逐点搭接, 观察有否电、声或线信号来判断每条连接线的通断。

而且对错误的排查检验也只能逐根线路排查,不仅速度慢、效率低,而且容易造成线束的错检和漏检,随着我国 汽业的飞速发展,将对汽车线束的检测质量和效率提出更高的要求,传统的检测方法无法满足当前线束生产和使用的快速发展的要求。国外先进的汽车线束检测质量 控制系统具有阻抗测试的功能,但其价格十分昂贵,且无法依据客户需求订制系统功能。

相关文章推荐: