当前位置:首页>新闻中心>技术问答什么是汽车整车线束?技术问答

什么是汽车整车线束?

时间:2017-09-17 02:08:14 来源:本站浏览次数:

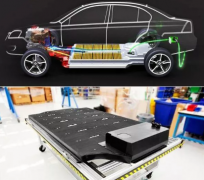

汽车线束是汽车电子电路的导线内容,就像人体的血液。汽车线束由无氧铜材质制作而成的接触端子与电线电缆压合后,再用绝缘材料封装,以线束捆扎成整车电脑的组件。线束产业链包括电线电缆、连接器、加工设备、线束制造和下游应用产业,线束应用非常广泛,可用在汽车、家用电器、计算机和通讯设备、各种电子仪器仪表等方面,车身线束连接整个车身,大体形状呈H形。

汽车线束的生成要求比普通电子线束要求要高,汽车线束多是铜质多股软线,大多比较细,几条乃至几十条软铜线包裹在塑料绝缘管(聚氯乙烯)内,柔软而不容易折断。他们具有抗氧化,不易腐蚀,耐高温,高导通等优点。

汽车线束的体系大致分两类:

1、以欧美国家划分,包括中国使用TS16949体系来对制造过程进行控制。

2、以日本为主,如丰田、本田他们有自己的体系来控制制造过程。

汽车线束生产的工艺主要分为剥线,压接端子,预装,总装和测试。

1、剥线

开线尺寸偏短或是偏长,会导致所有工位的返工,费时费力影响生产效率。剥线时一定要根据图纸的要求结合要打的端子合理确定导线的开线尺寸,剥头尺寸。

2、压接工艺

根据图纸要求的端子类型确定压接参数,制作压接操作说明书,对于有特殊要求的需要在工艺文件上注明并培训操作工。并且一定要测试端子的拉力值,若是拉力达不到要求就需要重新调节压接模具。

3、预装工艺

首先要编制预装工艺操作说明书,为了提高总装效率,复杂的线束都要设置预装工位。如果预装部分装配的偏少或者装配的导线路径不合理会加大总装配人员的工作量。

4、总装工艺

能够编根据产品开发部门设计的装配台板,设计工装设备、物料盒规格尺寸并将所有装配护套和附件的编号贴于物料盒上以提高装配效率。编制各个工位装配内容和要求,平衡整个总装工位防止出现一点工作量过大。

随着汽车功能的增加,电子控制技术的普遍应用,电气件越来越多,电线也会越来越多,线束也就变得越粗越重。因此先进的汽车就引入了CAN总线配置,采用多路传输系统。与传统线束比较,多路输装置大大减少了导线及联插件数目,使布线更为简易。

相关文章推荐: