当前位置:首页>新闻中心>公司动态汽车线束的设计与开发要点公司动态

汽车线束的设计与开发要点

时间:2018-11-25 02:15:42 来源:本站浏览次数:

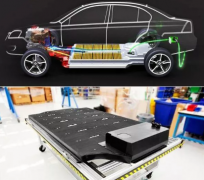

汽车线束是汽车的“神经系统”,没有线束的汽车电路。随着社会的发展,人们对汽车的各种性能提出了越来越高的要求,汽车线束变得越来越复杂,线束已成为汽车故障的常见环节。如今,汽车线束制造商不再简单地设计和制造线束,而是与OEM协调设计和开发。

此外,随着车载电气设备的增加,线束的空间越来越小,这要求线束捆绑的设计必须具有更好的质量、的数据传输性能,同时节省空间并降低车辆质量。同时实现这些要求是汽车低压线束捆绑的一大挑战,因此汽车低压线束捆绑设计的综合性能已成为当务之急。

1、线束设计重点

1)汽车3D布线

线束的三维布局设计要求设计工程师系统地了解其他系统组件(机身、电源、机箱、内部和外部等)并且可以提出合理的要求。

整车的线束以各种形式布置,例如H、L、E、R,并且公共布置形式是H型、E型。

以下是某些线束和外围组件的间隙要求:

2)电器原理

整车电器的原理是线束设计的核心基础。只保证原理图的准确性,线束的设计和制造能够满足客户设定的目标。

系统单元电路原理图反映了每个系统单元电路结构、的连接结构和工作原理。一个完整的系统单元示意图应该从电池到保险丝盒和保险丝盒中的保险丝,通过继电器,通过开关(或控制模块),到电气设备,最后到地面形成一个完整的圆形行程。信息。

设计原则:

电气工程师提供车辆的各种电气系统的功能。、电气负载及相关电气特性、机械性能等要求,根据要求讨论开发主单元电路、电气元件、元件;

确定电气设备的额定电压、工作电压范围、额定功率、电压降、负载接地等;

考虑额定工作电流、最大工作电流(线束锁定状态)、脉冲(浪涌)电流、静态功耗电流。

配电图用于反映保险丝与车辆继电器和负载之间的对应关系。设备的断电模式决定了配电。配电图通常具有简单的逻辑控制关系。附图简洁明了,不需要复杂的控制关系和冗余信息(插件信息、设备接线信息等)。接地是指将电路、器件、子系统连接到参考地,为它们提供等电位点或平面。根据整车的布局,通常有多个接地点。接地点的分布在原理设计中更为复杂和重要。接地铁的合理设计会引起信号干扰,影响电器的稳定性能和整车的EMC。

3)原料选择

线束是用于连接汽车电路中的各种电气设备的配线部件,并且由绝缘护套、端子、线和绝缘包裹材料构成。线束原材料的选择直接影响线束质量和性能指标。在保险丝盒、连接器、线束、外部保护等方面,线束材料的选择有不同的原则和要求。

如线束外包到耐磨、阻燃、防腐蚀、,以防止干扰、降低噪音、美化外观的作用,一般根据工作环境和空间大小制定一种敷料设计。选择线束外保护的原则如下:

2、国内外技术比较

由于汽车工业的特殊性,汽车线束的制造过程也比其他常见的线束更特殊。制造汽车线束的系统大致分为两类:

1)由包括中国在内的欧美国家分类:

TS16949系统用于控制制造过程。

2)主要在日本:

如丰田、本田他们有自己的系统来控制制造过程。

国外汽车工业相对发达,尤其是汽车用低压线束束组件的设计。随着技术的进步和技术生命周期的缩短,新技术、的新材料和新工艺在汽车低压线束束组件的应用中占有重要地位,尤其是像德国、日本以及已开发的国家像美国这样的汽车工业,在设计用于汽车的低压线束束组件方面具有无可比拟的优势。

相关文章推荐: